합성 충전재 생산 공정 2. 가공 편

2020-08-21

소재에 대한 이해를 돕기 위해 ‘합성 충전재 생산 공정’을 시리즈로 소개하고 있다. 이번호에서는 두 번째 단계인 가공 단계를 알아보기로 한다.

합성 충전재 생산 공정 1. 원료 편 바로가기

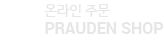

합성 충전재는 형태에 따라 생산 공정이 달라지는데 크게 보면 아래의 도식과 같다. 형태별로 생산 과정을 확인해보자.

<합성 충전재의 형태별 가공 단계>

시트 타입(Sheet Type)

1. 원재료 준비(fiber preparation)

충전재의 원료인 단섬유(staple fiber)는 원료, 길이, 꼬임, 가공 방식 등에 따라 수많은 종류로 나누어진다. 상품 개발 단계에서는 생산하고자 하는 충전재의 특성을 구현하기 위해 수십~수백 번의 테스트를 거치며 투입되는 원료의 종류와 혼합 비율, 가공 방식 등을 결정하게 되는데, 해당 매뉴얼 대로의 단섬유를 준비한다.

단섬유는 운송을 위해 단단히 압축 포장되어 있는데 이를 기계에 투입하면 컨베이어 벨트를 따라 이동하며 작은 덩어리 단계까지 분리된다. 이후 블랜딩 박스 안에서 바람을 통해 여러 종류의 단섬유가 골고루 혼합된다.

<투입구(좌), 블랜딩 박스(우)>

2. 웹 형성(web forming)

혼합된 단섬유는 컨베이어 벨트를 타고 이동한다. 바깥 표면에 바늘이 촘촘하게 박혀있는 실린더가 회전하며 컨베이어 벨트 위의 단섬유 뭉치를 빗질하듯이 고르게 펼친다. 이 공정을 carding이라고 한다. 얇게 펼쳐진 단섬유는 일정한 속도로 움직이는 두 개의 실린더 사이로 지그재그 형태로 떨어지며 레이어를 만든다. 이 공정을 cross lapping이라고 한다. 기계의 속도와 레이어의 수에 따라 두께가 달라진다.

정확한 중량의 단섬유가 균일하게 분포되도록 하는 중요한 공정이다.

<carding(좌), crosslapping(우)>

3. 웹 접착(web bonding)

단섬유끼리 잘 결합할 수 있도록 접착제 역할을 하는 액체 형태의 합성수지(resin)를 고르게 뿌리고 열로 건조한다. 이 작업은 시트의 앞면과 뒷면에 모두 진행되어 제품의 내구성을 높여준다. 건조가 확실히 되지 않을 경우 제품끼리 달라붙는 경우도 있으므로 주의가 필요하다. 신클라우드는 친환경 인증인 OEKO-TEX를 받은 합성수지만을 사용하고 있다.

4. 웹 마감(web finishing)

시트의 표면에 열을 가해 다듬는다. 이 작업은 표면을 고르게 하고 단섬유가 빠져나오는 것을 방지한다. 높은 온도로 가열할수록 표면의 고정력이 높아지지만, 반면 제품의 볼륨감이 낮아지고 표면이 거칠어지는 면도 있다.

최근 의류에 사용되는 원단이 얇아지며 터치감을 좋게 하기 위해 패딩백을 넣지 않는 경우가 있는데, 이럴 경우 마감 단계에서 높은 온도로 강하게 고정하는 방식으로 삼출을 방지할 수 있다.

완성된 충전재를 롤 형태로 말아 압축 보관한다. 롤의 너비(width)는 보통 60인치(in)이며, 길이(length)의 단위는 1야드(yd)로, 1롤의 무게는 제품의 중량에 따라 다르지만 대략 7~10kg이다.

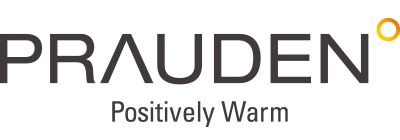

<Web finishing>

클라우드 타입(Cloud Type)

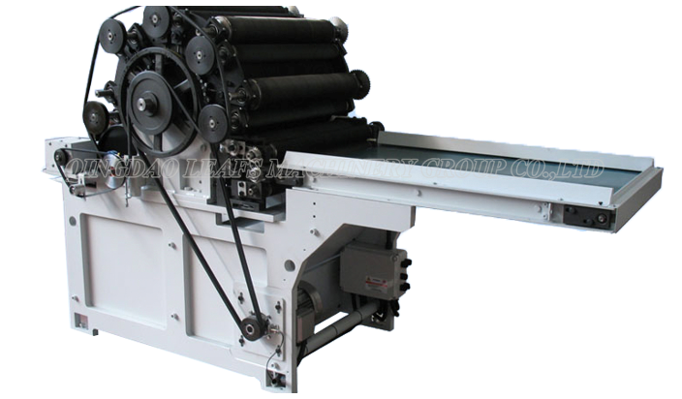

<Fiber opening machine>

단섬유의 준비 과정은 시트 타입과 동일하다. 준비된 단섬유를 Fiber opening machine에 투입하고, 기계의 실린더가 회전하며 carding 작업이 되어 단섬유가 풀어진다. 이 공정은 단순해 보이지만 세심한 관리와 품질 관리를 필요로 한다. 뭉침이 남아있으면 볼륨감이 충분히 나오지 않으며, 가먼트의 생산 후에도 옷감 안에서 뭉침 현상이 발생할 수 있다.

볼 타입(Ball Type)

클라우드 타입을 Fiber ball machine에 투입한다. 기계에서 회전을 통해 동그란 볼 형태의 충전재가 만들어진다. 회전하는 시간이 길어질수록 볼의 크기가 작아지고 더 단단하게 뭉쳐지므로 목적에 맞는 형태가 되도록 알맞은 시간 동안 가공해야 한다.

*이미지 출처: AUTEFA

By 신클라우드 파트, 박경준